Actualités du secteur

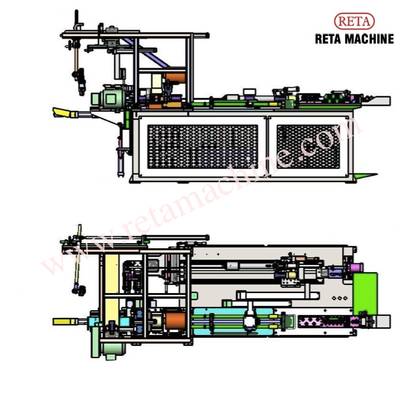

Dans le paysage dynamique de la fabrication moderne, l’avènement des technologies de pointe a continuellement transformé les standards de l’industrie. Parmi ces innovations transformatrices, les machines intégrées à tubes se distinguent comme une force révolutionnaire, redéfinissant l’efficacité et la précision dans les processus de fabrication.

Révolutionner les flux de travail de production

Les machines intégrées à tubes se sont imposées comme des révolutionnaires dans le secteur manufacturier, rationalisant et améliorant les flux de travail de production. Ces machines intègrent de manière transparente diverses fonctions, de la coupe de tubes à la flexion et au formage des extrémités, en un processus unique et efficace. Cette intégration accélère non seulement la production, mais minimise aussi la manipulation manuelle, réduisant le risque d’erreurs et améliorant la précision globale.

La précision à son apogée

L’un des aspects remarquables deMachines intégrées à tubesest leur précision inégalée. Ces machines utilisent des technologies avancées telles que les systèmes CNC (Computer Numerical Control) pour exécuter des tâches complexes de fabrication de tubes avec une précision microscopique. Le résultat est un niveau de précision qui garantit la cohérence de la qualité du produit, répondant aux exigences strictes des normes de fabrication modernes.

Optimisation de l’utilisation des matériaux

L’efficacité ne se limite pas à la vitesse ; Il s’agit aussi d’optimisation des ressources. Les machines intégrées à tubes excellent dans la maximisation de l’utilisation des matériaux, minimisant les déchets grâce à des procédés précis de découpe et de formage. Cela contribue non seulement à la rentabilité, mais s’aligne également avec les pratiques de fabrication durables, réduisant ainsi l’impact environnemental des procédés industriels.

Polyvalence dans les applications

La polyvalence des machines intégrées à tubes ajoute une couche supplémentaire à leur impact sur la fabrication. Ces machines sont capables de manipuler divers matériaux, tailles et formes de tubes, offrant aux fabricants un large éventail d’applications. Qu’il s’agisse de composants automobiles, de meubles ou d’éléments architecturaux complexes, les machines intégrées à tubes s’adaptent parfaitement à la diversité des besoins de fabrication.

Automatisation fluide pour une productivité accrue

L’automatisation est une pierre angulaire de l’efficacité dans la fabrication moderne, et les machines intégrées à tubes adhèrent pleinement à ce principe. Ces machines sont conçues pour une automatisation fluide, permettant un fonctionnement continu et une productivité accrue. Les processus automatisés accélérent non seulement la production, mais réduisent aussi les coûts de main-d’œuvre et le risque d’erreurs humaines.

Défis et solutions dans la mise en œuvre

Bien que les avantages des machines intégrées à tubes soient indéniables, leur mise en œuvre réussie comporte des défis. Les fabricants doivent investir dans la formation de leur personnel pour utiliser et entretenir ces machines sophistiquées. De plus, la mise en place initiale et l’intégration dans les chaînes de production existantes nécessitent une planification minutieuse pour garantir une transition en douceur.

Conclusion : un changement de paradigme dans la dynamique manufacturière

Les machines intégrées à tubes marquent un changement de paradigme dans la dynamique de la fabrication, inaugurant une nouvelle ère d’efficacité, de précision et de polyvalence. À mesure que les industries adoptent ces technologies avancées, elles ouvrent la porte à une productivité accrue, à une réduction des coûts et à une approche durable de la production. L’impact des machines intégrées à tubes n’est pas seulement une tendance, mais une force transformatrice qui façonne l’avenir de la fabrication.

Révolutionner les flux de travail de production

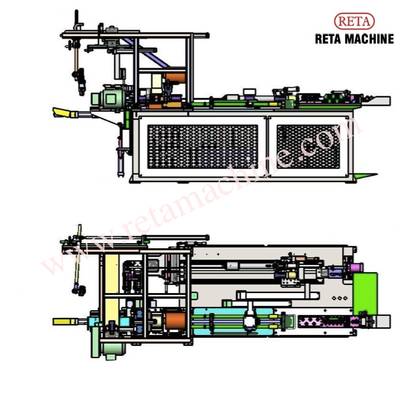

Les machines intégrées à tubes se sont imposées comme des révolutionnaires dans le secteur manufacturier, rationalisant et améliorant les flux de travail de production. Ces machines intègrent de manière transparente diverses fonctions, de la coupe de tubes à la flexion et au formage des extrémités, en un processus unique et efficace. Cette intégration accélère non seulement la production, mais minimise aussi la manipulation manuelle, réduisant le risque d’erreurs et améliorant la précision globale.

La précision à son apogée

L’un des aspects remarquables deMachines intégrées à tubesest leur précision inégalée. Ces machines utilisent des technologies avancées telles que les systèmes CNC (Computer Numerical Control) pour exécuter des tâches complexes de fabrication de tubes avec une précision microscopique. Le résultat est un niveau de précision qui garantit la cohérence de la qualité du produit, répondant aux exigences strictes des normes de fabrication modernes.

Optimisation de l’utilisation des matériaux

L’efficacité ne se limite pas à la vitesse ; Il s’agit aussi d’optimisation des ressources. Les machines intégrées à tubes excellent dans la maximisation de l’utilisation des matériaux, minimisant les déchets grâce à des procédés précis de découpe et de formage. Cela contribue non seulement à la rentabilité, mais s’aligne également avec les pratiques de fabrication durables, réduisant ainsi l’impact environnemental des procédés industriels.

Polyvalence dans les applications

La polyvalence des machines intégrées à tubes ajoute une couche supplémentaire à leur impact sur la fabrication. Ces machines sont capables de manipuler divers matériaux, tailles et formes de tubes, offrant aux fabricants un large éventail d’applications. Qu’il s’agisse de composants automobiles, de meubles ou d’éléments architecturaux complexes, les machines intégrées à tubes s’adaptent parfaitement à la diversité des besoins de fabrication.

Automatisation fluide pour une productivité accrue

L’automatisation est une pierre angulaire de l’efficacité dans la fabrication moderne, et les machines intégrées à tubes adhèrent pleinement à ce principe. Ces machines sont conçues pour une automatisation fluide, permettant un fonctionnement continu et une productivité accrue. Les processus automatisés accélérent non seulement la production, mais réduisent aussi les coûts de main-d’œuvre et le risque d’erreurs humaines.

Défis et solutions dans la mise en œuvre

Bien que les avantages des machines intégrées à tubes soient indéniables, leur mise en œuvre réussie comporte des défis. Les fabricants doivent investir dans la formation de leur personnel pour utiliser et entretenir ces machines sophistiquées. De plus, la mise en place initiale et l’intégration dans les chaînes de production existantes nécessitent une planification minutieuse pour garantir une transition en douceur.

Conclusion : un changement de paradigme dans la dynamique manufacturière

Les machines intégrées à tubes marquent un changement de paradigme dans la dynamique de la fabrication, inaugurant une nouvelle ère d’efficacité, de précision et de polyvalence. À mesure que les industries adoptent ces technologies avancées, elles ouvrent la porte à une productivité accrue, à une réduction des coûts et à une approche durable de la production. L’impact des machines intégrées à tubes n’est pas seulement une tendance, mais une force transformatrice qui façonne l’avenir de la fabrication.